最近电池CTP出现频率慢慢的升高,也逐步进入了公众的视野,甚至有股民在某动力电池公司股吧留言“你们CTP开发进展如何,何时装车?本篇文章针对CTP进行更深入的阐述。

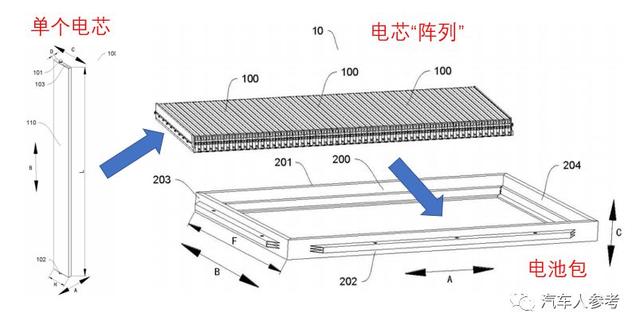

一般电动汽车上搭载的电池包,由电芯(Cell)组装成为模组(Module),再把模组安装电池包(Pack)里,形成了“电芯-模组-电池包”的三级装配模式。

而CTP,即Cell to PACK,是电芯直接集成为电池包,从而省去了中间模组环节。

目前CTP有两种技术路线,一是采用完全无模组方式,二是以大模组替代小模组的方式。

可以看到,由比亚迪开发的长度大于0.6米的大电芯,通过阵列的方式排布在一起,就像“刀片”一样插入到电池包里面(比亚迪专利原文下载见文末)。因此,也有人称为“刀片电池”。

据悉,比亚迪计划在明年中旬推出新新一代磷酸铁锂电池,体积比能量增加50%,成本下降30%,续航里程达到600km,该电池就会采用CTP方式。

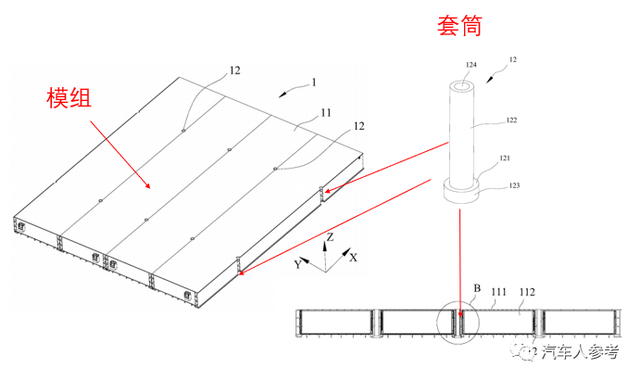

而另外一种实现方式是以大模组替代之前小模组,并不是完全取消模组,而是把之前的小模组去掉侧板,用扎带连接起来,把模组做大,代表企业有特斯拉、宁德时代、蜂巢能源等。

如下图为特斯拉Model 3电池包内部拆解图,可见Model 3是由四个长度约2米的大模组组成,而之前特斯拉Model S的模组为16个。

下图为宁德时代的一份专利,主要亮点是在模组与模组间采用一种套筒的连接方式紧贴在一起,同时套筒下有固定装置与整车相连,这样整个模组简化了结构,也实现了轻量化。

从以上分析能够正常的看到,CTP并不是很先进的技术,无非就是采用大电芯和大模组,主要对电池包内部的连接进行结构上的优化,省去了中间过程的零部件,从而简化装配工艺和流程。

CTP能够省掉或者减少组装模组的端板、侧板以及用于固定模组的螺钉等紧固件,能提高体积利用率。由于零部件的减少,带来重量的减少,因此质量单位体积内的包含的能量也可提升,整车续航能力也能提高。

由于电池的组装工艺更简单,节省了人力、物力等制造成本,加上零部件的成本减少,电池包的成本也会降低。

CTP对电芯一致性的要求更高,电芯由于充放电膨胀造成的形变和散热性能变差两个问题是需要在整个电池包层面进行考量。

取消了模组,也取消了电芯发生热失控在模组级别的防护;同时相应的BMS采样和控制策略也有必要进行更改。

另外,一旦单个电芯出现故障,就会涉及到更换整个电池包,而不是之前只需更换某一个模组,维修成本会大幅增加。

风险与好处并存,为何电池厂商对CTP趋之若骛,不惜大力宣传成为一个卖点,还能引发广大股民的关注?

由于动力电池特别是电芯投资大,技术壁垒高,车企一般难以触及。为了不被电池厂商完全卡脖子,车企极力想控制电芯以外所有产品。

而对电池厂商来说,做PACK要比模组更赚钱,而电池厂商只有转变为CTP方案,之后才有机会去做整个PACK。

CTP因此也被打包和宣传为动力电池的下一个风口。目前除了北汽已经官宣EU5会搭载宁德时代的CTP电池,另外比亚迪等也在投入研发。相信其它厂商也会逐步跟进,毕竟这个概念听起来很诱人。

毕马威亚洲风险投资报告:二季度交易量环比下降16.3% 各地IPO活跃度不一